Сократили на 20% брак в покрасочном цехе

В одной из крупных машиностроительных компаний мы внедрили систему VideoAI.NTR. Это система видеоаналитики на машинном обучении для контроля производственных операций и детекции различных отклонений. Она включает в себя набор модулей для полного цикла работы с контентом — от разметки объектов, конфигурирования нейронной сети, детектирования и трекинга до интеграции с внешними системами для передачи сигналов (результатов обработки). Система кастомизируется под реальные задачи предприятия с его уникальными особенностями бизнес-процессов и условий работы.

На этом предприятии наша система анализировала видеопоток с камер в покрасочном цехе, фиксируя дефекты покрытия защитным грунтом, и уведомляла о выявлении брака. Металл, из которого сделаны детали, подвержен коррозии. Поэтому негрунтованные детали быстро приходят в негодность. Чтобы этого избежать, на каждой линии окраски есть специальный персонал, который отсматривает движущиеся по ленте детали. Однако человеческое зрение не идеально, поэтому иногда дефекты выявляли уже при сборке. Приходилось детали отправлять на перекраску, что замедляло работу цеха.

В нашем проекте перед финишной окраской детали проходят через видеокамеры, которые фиксируют номер траверсы и детали с отсутствием грунтовки. Если алгоритмы компьютерного зрения фиксируют наличие таких деталей, в системе появляется сигнал о нарушении процесса. Для успешной работы проекта команда из 10 человек должна была решить задачи детектирования всех изделий, определения их типа, распознавания номера траверсы, определения брака и синхронизации видеопотока.

Для разметки данных мы использовали несколько часов видеопотока. Корпус данных составляли с помощью экспертизы заказчика, опираясь на предыдущий опыт, чтобы получить максимально вариативную и репрезентативную выборку. Благодаря внедрению системы сократилось время на устранение брака, а количество деталей, возвращенных на перекраску, сократилось на 20%.

Повысили производительность металлургического предприятия

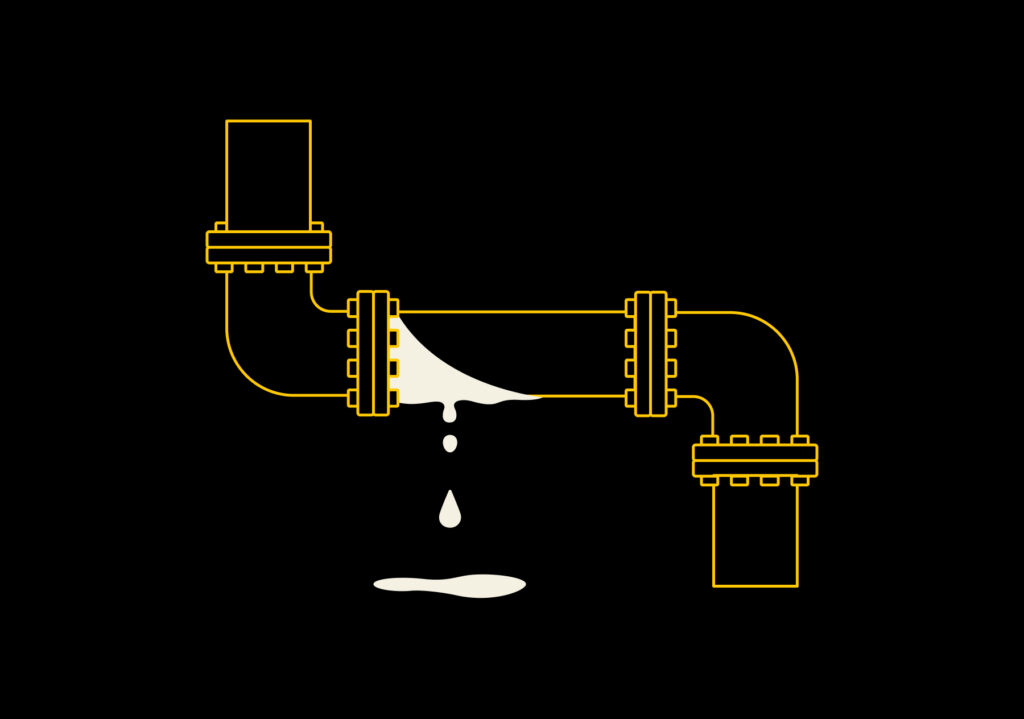

Для горнодобывающей и металлургической компании мы разработали систему контроля гранулометрического состава железорудного сырья (ЖРС) и кокса на основе компьютерного зрения. Она позволяет в автоматическом режиме осуществлять непрерывный анализ фракционного состава для железорудного сырья и кокса без использования грохотов. Таким образом происходит детектирование гранул, определение их линейных размеров, автоматический гранулометрический анализ по всей глубине шахты на конвейере.

В процессе мы развернули три блока видеонаблюдения собственной разработки и изготовления, а также сервер, проанализировали данные исторических рассевов и собрали новые видеоданные, обучили более 100 моделей для песка, извести, кокса и агломерата. Использование такой видеоаналитики позволяет вести входной поточный контроль вместо выборочного. В сумме это улучшает условия интенсивности плавки, производительности и экономичности хода печи на металлургических предприятиях.

Видеоаналитика на контроле аварий в шахтах

С помощью видеоанализа можно повысить и уровень безопасности работников шахт. Внедрение видеоаналитики процесса шахтной добычи угля на одном из крупнейших промышленных предприятий в России снизило риски аварий и простоев оборудования. Была разработана и внедрена система видеоаналитики нарушений прямолинейности лавного привода. С помощью системы выполняется детекция состояния лавного привода и создается 3D-модель с параметрами его работы.

Контроль изменения геометрии лавного привода предотвращает куполообразование и аварийные ситуации в шахте. Система контролирует работу основного добывающего оборудования и предупреждает о предаварийных ситуациях. Такой подход позволяет отследить микроизменения, которые человеческий глаз зафиксировать не может. Это помогает оперативно реагировать на кризисные ситуации, в частности, связанные с сохранением человеческой жизни. Расчеты производятся на основе данных камер, которые установлены так, чтобы перекрывать секторы обзора друг друга. В каждом из участков измеряется отклонение лавного привода, а затем эти измерения соединяются в один ряд, чтобы исключить ошибки вычислений.

Машинное зрение в пищевом производстве

На одном из аграрных предприятий мы создали систему, контролирующую параметры качества производства фарша в цеху охлажденных полуфабрикатов. Она оценивает температуру фарша, наличие инородных тел на его поверхности, чистоту шва лотка, вакуумизацию упаковки.

Система работает на выявление брака: фиксирует лотки, не соответствующие требованиям, считает их количество и в реальном времени формирует данные в отчете. Сотрудник предприятия реагирует на оповещения в системе и вовремя устраняет бракованные позиции.

Как мы применяем беспилотники

Еще одна область нашей экспертизы в проектах компьютерного зрения — это беспилотная навигация, основанная на визуальной одометрии. Это оценка положения и ориентации объекта с помощью анализа последовательности изображений, снятых установленной на нем камерой.

БПЛА собственной разработки ориентируется исключительно с помощью бортовых камер и не требует сигналов GPS и других внешних источников. Это позволяет использовать его в труднодоступных местах — например, для работы на большой высоте в закрытом складе или в условиях плохой видимости. Один раз построив карту помещения, дрон в дальнейшем с легкостью находит путь.

БПЛА можно использовать для инвентаризации больших складов. Дрон, пролетая по помещению, детектирует штрихкоды, RFID-метки, DataMatrix и другие визуальные данные. Полученная информация обрабатывается на борту в режиме реального времени с помощью алгоритмов искусственного интеллекта и интегрируется в систему складской инвентаризации (WMS) компании для дальнейшей обработки и анализа. Это позволяет сократить время инвентаризации и высвободить часть сотрудников, переключив их на другие производственные процессы.

Система имеет настраиваемую программную часть, благодаря чему ее можно конфигурировать под конкретные складские решения. Можно использовать различные форматы для связи и передачи выходных данных в систему управления складом, а также настраивать ее под разные форматы этикеток и маркеров, содержащих учетные данные.

Интеграция с WMS происходит в два этапа и не требует постоянного соединения между дроном и системой управления склада: перед полетом пользователь формирует задание на инвентаризацию, которое включает в себя интересующие места хранения — отдельные ячейки, ярусы или стеллажи. Когда задание сформировалось, система WMS передает его в программно-аппаратный комплекс НТР, где оно обрабатывается в полетное задание, и происходит запуск дрона. После окончания полета программно-аппаратный комплекс НТР передает данные об инвентаризации для сверки в WMS-систему.

Сейчас мы работаем над проектом в крупной нефтегазовой компании. Мы уже успешно внедрили дрон для инвентаризации и теперь совместно работаем над интеграцией этой технологии с системой управления складом. Подробнее об этом и других кейсах я расскажу в будущих статьях.